배터리판 ASML 나올까…韓 배터리 장비 기업 어딨나

K배터리, 장비도 물 건넌다-下

전극·조립·활성화·검사 등

배터리 공정마다 기술력 갖춘 韓 장비 기업

배터리 공정은 전극→조립→ 활성화(화성)→검사 공정으로 크게 4단계로 나눠진다. 우리 장비 기업들은 섞고 누르고 자르고 숙성시키는, 배터리 세부 공정 하나하나에 맞는 장비를 개발했다.

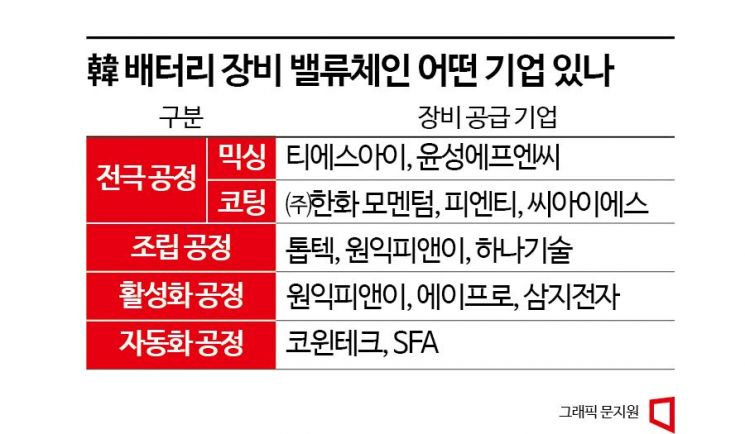

우선, 전극(극판) 공정은 배터리의 가장 기본이 되는 양극과 음극을 만드는 제조 공정이다. 성능과 제조 효율을 높이는 공정 장비가 필요하다. 제품 종류와 폼팩터(외형별 분류)에 따라 계량된 활물질(전기 에너지를 만들어 내는 활성 물질)과 도전재(전자의 이동을 촉진시키는 물질), 바인더(소재 결합·도포를 돕는 물질) 등을 섞는 믹싱 공정이 첫번째다. 믹싱 공정에는 티에스아이, 윤성에프엔씨, 제일엠앤에스와 같은 기업들의 장비가 들어간다. 이후 구리박과 알루미늄박을 전극에 얇게 코팅하고 건조하는 과정을 거치는데 이를 코팅 공정이라고 한다. 코팅장비를 한화 모멘텀·씨아이에스·피엔티 등의 업체가 만든다.

이후 전극은 두개의 커다란 롤 사이로 통과해 납작하게 만든다. 입자 사이의 불필요한 공간을 없애며 에너지 밀도가 높아진다. 롤프레싱 공정에는 씨아이에스, 피엔티의 장비가 들어간다. 납작해진 전극을 각 사이즈에 따라 가로로 자른 후(슬리팅) 다시 세로 방향으로 잘라주면(노칭) 전극 공정이 완료된다.

이렇게 완성된 전극은 파우치·각형·원통형 등 폼팩터에 따라 조립 공정을 거친다. 양극·음극·분리막을 층층이 쌓거나(스태킹) 접거나(폴딩) 감아서(와인딩) 파우치나 알루미늄 캔에 넣은 후 전해액을 주입한다. 이 공정을 거치면 배터리 형태는 완성된다. 톱텍·원익피앤이·하나기술 등이 조립 공정 장비를 만들어낸다.

꼭 봐야 할 주요 뉴스

![[단독]이란 전쟁에 불안한 중동국가들 한국에 'SOS'…"천궁-II 보내달라"](https://cwcontent.asiae.co.kr/asiaresize/93/2024121606253552781_1734297935.jpg) [단독]이란 전쟁에 불안한 중동국가들 한국에 'SOS...

[단독]이란 전쟁에 불안한 중동국가들 한국에 'SOS...

여기에 전지 특성을 심는 것이 활성화 공정이다. 이 공정에서는 배터리를 충·방전해 '숙성(에이징)'시켜 활성화한다. 에이징은 정해진 온도, 습도에서 일정 시간동안 보관해 배터리 내부에 전해액을 충분히 분산시켜 이온 이동의 최적화 상태를 만드는 공정이다. 원익피앤이, 에이프로, 삼지전자 등의 장비를 사용한다. 이후 검사장비를 통해 셀의 불량을 점검하고 포장을 거쳐 세상에 나오게된다. 배터리 공정별 장비 투자 비중은 대개 전극공정(30%), 조립공정(17%), 활성화공정(29%), 검사·자동화 공정(24%)으로 이뤄진다.

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

![[MWC26] 눈에 쓰는 AI…성큼 다가온 웨어러블 확장현실 시대](https://cwcontent.asiae.co.kr/asiaresize/308/2026030407254360243_1772576744.jpg)

![[기자수첩]"전화도 안 받아" 현장 혼란 나몰라라 한 국토부](https://cwcontent.asiae.co.kr/asiaresize/308/2026030411122051247A.jpg)

![[뷰포인트]트럼프의 관세정책은 어디로 가는가](https://cwcontent.asiae.co.kr/asiaresize/308/2026030511182943501A.jpg)

![[정책의 맥] 관세전쟁·ELS 사태 관통하는 ‘언어의 정치학’](https://cwcontent.asiae.co.kr/asiaresize/308/2026030511171832656A.jpg)

![[뉴욕증시]'전쟁 장기화 없다'…뉴욕증시 일제히 상승 마감](https://cwcontent.asiae.co.kr/asiaresize/309/2025021302054530239_1739379946.jpg)

![[속보] 李대통령 "주식·환율 변동성 확대 적극 대응…100조 시장안정 프로그램 신속 집행"](https://cwcontent.asiae.co.kr/asiaresize/309/2026020409085627796_1770163736.png)